Из чего делают шипы для шин

Шипованные шины в зимних условиях имеют неоспоримое преимущество. Если вы хотите узнать о преимуществах шипованных шин и о том, из чего делают шипы, читайте статью.

Преимущество или недостаток?

Шипованные шины – это безопасность для автомобилиста и беда для ремонтников. В погоне за безопасным вождением зимой автомобилисты ставили шипованные шины не только на легковые, но и на грузовые автомобили. В частности популярны в интернет-магазинах такие запчасти man, как шипованные шины. Но после того как снег сходил, на асфальте оставались колеи, потому что шипы работали, как фреза. Особенно плохо такие шины действовали на дороги, которые не всю зиму были под слоем накатанного снега. И если всё-таки разобраться, шипованные шины – это хорошо или плохо? Однозначного ответа нет, потому как, то, что хорошо для автомобилиста – плохо для ремонтника. Но все же, забота о безопасности дорожного движения в зимний период – это забота каждого водителя.

Конструкция шипов для покрышек

Сегодня шипы состоят из двух деталей:

- корпус – удерживает шип в протекторе в течение всего срока службы покрышки;

- твердосплавная вставка – вгрызается в поверхность дороги, при этом увеличивает коэффициент сцепляемости на скользкой дороге.

Для изготовления вставки обычно используют карбид вольфрама с примесями карбида ниобия и титана. Ещё ряд соединений остаётся втайне, потому как каждый производитель заботится о фирменно рецепте твёрдого сплава. Плотность может достигать значения 1500 единиц по Викерсу. Для езды по снегу такой показатель не нужен, но на голом асфальте такая вставка изнашивается так же быстро, как и протектор покрышки. Поэтому производители пытаются усовершенствовать шипы.

Усовершенствование корпуса

Основной объект переделки – это корпус. Производители экспериментируют с формой и материалом изготовления корпуса шипа. Вначале они были стальными, но так, как шипованные шины сильно влияют на дорожное покрытие, масса шипа стала строго ограниченной. Поэтому появились модели шипов с корпусом из пластмассы. Масса сократилась значительно на 0,5 грамма, что не могло не радовать производителей и ремонтников. Но у таких моделей появился и недостаток. Пластмасса не выдерживала нагрузок механических и температурных, и шипы попросту вываливались из покрышек.

После этого эксперимента появились модели с алюминиевыми корпусами. Это был идеальный вариант, потому как легированный алюминий оп массе приближен к пластмассе, а по прочности приближен к стали. Алюминий для лёгкости посадки покрывают тефлоном, который, к тому же увеличивает стойкость к коррозийному воздействию.

Именно коррозия металла заставляет производителей усложнять форму корпуса. У основания традиционной модели шипа имеется один фланец. В зазор между резиной и корпусом проникает соль, вода и песок, что вызывает процесс коррозии. Для того чтобы предотвратить воздействие агрессивной среды на корпусе шипа делается два или три фланца. Многофланцевые шипы ко всему прочему держатся в теле протектора прочнее.

Источник

Все о шипах для зимней резины

В наше время по дорогам снует множество автомобилей. Зимой вместо привычного, слегка шероховатого покрытия, обеспечивающего удобное сцепление, на дорогах гладкий и скользкий лед. Чтобы удержать машину в таких условиях от ДТП, придуманы миниатюрные металлические детали – шипы для колес, которые еще называют «стальные когти» или «гвоздики».

Виды шипов для зимней резины

Они состоят из двух частей: корпуса и сердечника (вставки). Сердечник делается из твердосплавного материала. Корпус делают из стали, алюминия, пластика или двойного сплава.

Самыми первыми появились «колючки» из стали. Они износоустойчивы и хорошо взаимодействуют с дорожным полотном. Но, из-за большого веса и шумности, в некоторых странах запрещены. Другой их недостаток – подверженность коррозии, из-за чего происходит быстрая амортизация резины. С этим недостатком борются при помощи тефлонового покрытия. Сегодня стальные шипы для зимней резины по большей части используются только для большегрузных автомобилей и коммерческого транспорта.

В шины легковых транспортных средств чаще всего ставят легкие «гвоздики» из алюминия. Такие шипы для колёс не покрываются ржавчиной, но склонны к истиранию. Кроме того, они портятся от химикатов, которыми в обильных количествах покрывают дороги зимой.

Пластиковый корпус изделий для шин стали применять тогда, когда появились ограничения на вес шипа. Но этот материал себя не оправдал, хотя «колючки» получились бесшумными и практически невесомыми. Сейчас из пластика корпус практически не делают из-за низкой прочности этого материала.

В двухсплавных «гвоздиках» в корпус из алюминия запрессовывают сделанную из карбида вольфрама вставку, созданную способом спекания. Такие «когти» на сегодняшний день самые прочные и надежные, поэтому максимально распространены. При движении машины они впиваются в ледяное покрытие, улучшая сцепление с дорогой. Из-за этого шины эффективнее цепляются за скользкое покрытие, и машина меньше буксует.

Виды шипов по форме вставки

Сначала делали круглые «когти» – на заводе их легче вставлять в покрышки. Сейчас производители постоянно меняют конструкцию «гвоздиков». Они становятся более совершенными и прочными. На современной шипованной резине авто может проехать более 100 000 км.

Наряду с круглыми, стерженьки бывают квадратными, прямоугольными, трапециевидными, ромбовидными, овальными и другими. Форма вставки отвечает за технические показатели и поведение шины на льду. Таким образом, стерженьками определенной формы можно регулировать разгон, торможение, управляемость. При установке зубца с асимметричной формой вставки нужно правильно его ориентировать относительно направления вращения колеса и хорошо закрепить в посадочном гнезде.

Круглые – обеспечивают сцепные характеристики на ледяных поверхностях во всех направлениях. Их применяют в «ранних» шинах Continental, Michelin первого и второго поколения (в последних – в несколько измененном виде).

Овальные – представляют собой круглые «стальные когти», подвергшиеся модернизации. Они больше соприкасаются с дорожным полотном, из-за чего снижается риск заноса. Стоят такие «гвоздики» на порядок больше, чем стандартные круглые. Ими «ощетинились» покрышки Continental второй модификации (овальный сердечник ориентирован перпендикулярно направлению движения, из-за этого шипы лучше работают в поперечном движении).

- Четырехгранные – врезаются в лед острыми гранями. Машиной с такой резиной хорошо управлять как на прямой дороге, так и на виражах. Но со временем грани стираются, и технические характеристики покрышек ухудшаются, хотя четырехгранные стерженьки стоят недешево.

Четырехгранные шипы

- Ромбовидно-шестигранные – их разработали и запатентовали инженеры фирмы Nokian. За счет очень острой кромки стерженьки с силой врезаются в лед. Шесть острых граней улучшают сцепление колеса с покрытием дороги при любом положении.

- Бриллиантовые – имеют пять граней, применяются на шинах Gislaver. При быстром стачивании граней «гвоздик» приобретает овальную форму.

- Трапециевидные – их разработали в компании Goodyear. Наконечник изделия создан в виде закругленной трапеции. Зубцы такой формы с силой врезается в лед, обеспечивая повышенную устойчивость машины – на крутом вираже она не уйдет в занос. Трапециевидные «когти» редко выпадают из посадочного гнезда.

- Семигранные – запатентованный продукт компании Pirelli. С самого старта движения эти изделия обеспечивают отличное сцепление с дорогой.

- Трехлучевые – неплохо зарекомендовали себя при езде по льду, но на асфальте они легко откалываются.

Трехлучевые шипы

- Треугольные – для шиповки покрышек третьего поколения компания Michelin выбрала треугольные конические «когти». Они слегка увеличились в размерах, но по массе не вышли за рамки регламента. Эти «гвоздики» при необходимости могут «выдвигаться».

- Гранено-бриллиантовые – применяются на Continental (Brilliant Plus Dubb). За счет многогранной формы «когтей» минимизируется риск заноса автомобиля. Острыми углами стерженек легко входит в ледяное покрытие. Подушечка, расположенная внизу, предохраняет сердечник от быстрого износа, и шипованные шины хорошо функционируют на протяжении нескольких зим.

- Крестообразные – поделены на четыре сегмента. Основной их недостаток – быстрая стачиваемость граней.

- Ремонтные – их применяют, когда колесо потеряло значительное количество заводских «когтей». Ремонтный комплект включает в себя универсальные конструкции, подходящие к любым покрышкам. Такие шипы только круглые, и они ниже оригинальных. Из-за этого их можно рассматривать лишь как временный вариант до покупки новой зимней резины.

Устройство шипованной резины

По действующим европейским стандартам, устройство шипованной резины таково, что на погонном метре окружности покрышки не может располагаться больше 50 зубцов (в России – 60). Но производитель может разместить и больше «когтей», если докажет, что их количество не влияет отрицательно на дорожное покрытие.

Расположение шипов на резине

Весить один стерженек должен не более 1,1 г. Таким образом, современное поколение «колючек» значительно легче предыдущих. Но в России можно применять конструкции массой до 1,6 г.

Естественно, шипы – это не панацея от зимней аварии. Они действуют в связке с протектором. Многое здесь зависит от умения водителя управлять машиной в экстремальных ситуациях.

Какие шипы лучше?

Ответить на этот вопрос однозначно непросто, учитывая разновидности и размеры «гвоздиков» для шин. Но есть два правила:

- Лучше не покупать резину с шипами с круглым сердечником. Пусть это будет квадрат, ромб или треугольник.

- Если «гвоздик» имеет воздушную подушку, то он сможет убираться на 0,5-1,0 мм, когда машина выезжает на асфальт. При этом уменьшается шум от колес.

Подробнее о том, как выбрать зимние шипованные шины читайте тут.

Правила обкатки шипованных шин

По причине особенностей установки «гвоздиков» в протектор резину нужно обкатать.

Обкатываем машину первые 400 км пробега при средней скорости 55 км/ч. При этом избегаем резкого трогания с места и остановки. Шипы для зимней езды встанут туда, куда необходимо, и можно спокойно эксплуатировать резину.

Причины выпадения шипов

Зубцы из иногда протектора выпадают. Какая-то часть (не более 5 %) может выпадать еще при транспортировке. Но чаще это случается при неправильной обкатке, агрессивном режиме передвижения и в связи с износом покрышки.

Если покрышка потеряла немного «когтей», то ее можно использовать. А если это количество приближается к половине, то требуется дошиповка. При этом соблюдают установленную схему, поскольку важно, чтобы новый «гвоздик» не попал в гнездо от выпавшего. Кроме того, важное условие, обеспечивающее хорошее сцепление с дорогой и эффективную работу шипованных покрышек – жесткое положение шипа в протекторе. Для этого при дошиповке место крепления заливают более жесткой смесью резины.

Но у «гвоздиков» есть и отрицательная сторона: они портят покрытие дороги. Из-за этого в странах Европы приняты нормативы, по которым в покрышке может быть определенное число зубцов. В России аналогичные ограничения не введены, ведь наши зимы со снежными настами и голым льдом на дорогах не чета европейским! Однако к поездкам летом на авто с «гвоздиками» и у нас относятся отрицательно: во-первых, «когти» портят дорожное полотно; во-вторых, из-за низкого коэффициента сцепления с асфальтом шипованные колеса не дают нужного эффекта; в-третьих, на асфальте лучше показывает себя фрикционная резина. И все же в условиях гололедицы лучше ездить на авто с «когтями», а не на липучках!

Источник

Его величество шип

По нашей вечной традиции народная мудрость «Готовь сани летом. » часто превращается в ситуацию «Пока гром не грянет. «. А гром этот — неконтролируемый занос автомобиля, невозможность преодолеть скользкий подъем дороги. Более сложные моменты даже не хочется озвучивать, чтобы не материализовать в реальности. Поэтому сегодня мы поговорим о том, как предотвратить подобные ситуации с помощью ошипованных шин.

ЕГО ВЕЛИЧЕСТВО ШИП

Металлическим шипам уже более ста лет. Вначале они были сродни лошадиным подковам и предназначались для уменьшения истирания сплошного резинового обода колес экипажей. Крепились они изнутри колеса обычной гайкой. В автомобильную эру шипы первоначально появились на спортивных автомобилях. Где-то на стыке 50-60 годов XX века шип окончательно сформировался в привычную для сегодняшнего дня конструкцию в Скандинавских странах. За легковым транспортом шипы покорили автобусы, грузовые автомобили и строительную технику.

Но со временем поголовье автомобилей стремительно увеличивалось, росли скорости движения, и тревогу забили дорожники — ведь на очищенном покрытии ошипованное колесо работает как фреза, даже если нет его пробуксовки. Сейчас во многих европейских странах шипы или запрещены, или введены ограничения на их использование по времени года или регионам.

Кроме негативного воздействия на дорожное полотно, шипы создают повышенный шум, увеличивают расход топлива, а иногда и ухудшают тормозные свойства шины. Но в зимнее время на некоторых дорогах без шипа обойтись сложно.

Вес шипа примерно 2 г для легковых шин, и 3-5 г — для грузовых. Основным его элементом является сверхтвердый сердечник, сплав карбидов вольфрама, титана, ниобия и ряда других элементов. Применяется порошковая металлургия. Даже шестерни автомобильных трансмиссий имеют твердость раза в три меньшую.

Сердечник запрессовывается или припаивается латунными сплавами (эпоксидные составы имеют худшие показатели) в корпус, назначение которого — удерживаться в резине протектора. Появились шипы с граненным стержнем. Считается, что его грани обеспечивают лучший контакт с дорогой. Но после нескольких сотен километров по чистому асфальту кончик стержня становится похож на скругленную спичечную головку.

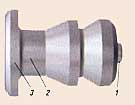

Наиболее распространенная маркировка шипа

1 — твердосплавный сердечник

2 — корпус

3 — опорный фланец, определяющий диаметр шипа

Корпус шипа изготавливают из мягких сплавов, чтобы по истираемости они соответствовали резине протектора и не вылезали из шины по мере ее износа. В большинстве случаев корпус делают из стали. Но коррозийная податливость стали (даже при специальных защитных покрытиях) вынуждает фирмы искать заменители.

Пластмассовые корпуса плохо выдерживают большие нагрузки, особенно при сильных морозах, поэтому пока их применение ограничено. Появились шипы из легированного алюминия. Для коррозийной стойкости и облегчения посадки в отверстие они покрыты тефлоном. По весу эти шипы близки к пластмассе, по твердости — к стали. Но на зимних дорогах, где обильно применяют различные реагенты, уже замечены случаи, когда на такие шипы нападала «алюминиевая чума» (обиходное название явления, когда алюминий превращается в белый порошок).

После мокрой дороги, но морозной ночи (при «сугробном» хранении автомобиля), пару первых километров пути надо ехать без резких нагрузок на колеса. Надо дать время, чтобы замершая водяная пленка в отверстии посадки шипа растаяла.

|  |  |

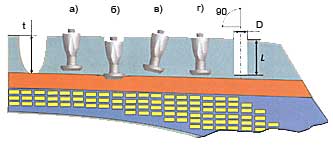

Виды шипов:

а) трехфланцевые ( для легковых машин);

б) однофланцевый ( для грузовых машин);

в) укороченный шип для полуизношенных протекторов вместо шипов выпавших

По форме шипы бывают однофланцевые (для тяжелых условий) и 2-3-х фланцевые. Верхние фланцы задерживают попадание воды. Фланцем считается каждый поясок, имеющий диаметр больше, чем диаметр самого корпуса. К сожалению, в уже ошипованных шинах тип установленных шипов определить бывает трудно. Точки зрения на прочность посадки многофланцевых шипов, по сравнению с однофланцевыми, диаметрально противоположные. Но для грузовых шин в основном применяют шипы однофланцевые.

Основание шипа бывает двух типов: сплошное и с внутренней выборкой, полостью. Во втором случае шип более легкий и частично «отслеживает» ситуацию, когда происходит наезд на твердый выступ дороги. Такой фланец легче вдавливается в резину и шип получает меньший выворачивающий момент. Но при длительной эксплуатации на твердых покрытиях резина приобретает остаточную деформацию, и шипы не обеспечивают требуемые 1,5-2,0 мм выступа твердосплавного сердечника над поверхностью протектора.

ЧТО ТАКОЕ ХОРОШО?

шипом об асфальт

По грузовым шинам ситуация следующая. Сцепные свойства (тяга на крюке автомобиля) на скользкой дороге определяются не мощностью двигателя, а моментом начала пробуксовки колес. Шипы увеличивают сцепные свойства почти на 40%. Это еще раз подтверждает то, что шипы в большей степени предназначены для предотвращения пробуксовки колес.

Можно однозначно утверждать, что в больших городах, где уборка улиц удовлетворительная, в ошиповке шин особой необходимости нет. Здесь скорее срабатывает фактор стереотипа, а иногда и мнимого престижа, а это небезопасно.

На снимке показан типичный случай — шипом об асфальт, когда зимний протектор — худший вариант. При этом явно видно, что шина недокачена: даже на сухой дороге она будет «плавать» в поперечном движении. На большой скорости уверенного контролируемого управления автомобилем не будет.

А МАСТЕР КТО?

Инструмент для ручной

рассверловки протектора:

а) сверло трубчатое;

б) сверло режущее

Пневмопистолет для ручной ошиповки:

1) подача сжатого воздуха;

2) подача шипов (поштучно вручную

или непрерывно со специального

барабана);

3) цанговый трехэлементный наконечник

для разжимания стенок в

отверстиях протектора

По нашей вечной традиции народная мудрость «Готовь сани летом. » часто превращается в ситуацию «Пока гром не грянет. «. А гром этот — неконтролируемый занос автомобиля, невозможность преодолеть скользкий подъем дороги. Более сложные моменты даже не хочется озвучивать, чтобы не материализовать в реальности. Поэтому сегодня мы поговорим о том, как предотвратить подобные ситуации с помощью ошипованных шин.

По нашей вечной традиции народная мудрость «Готовь сани летом. » часто превращается в ситуацию «Пока гром не грянет. «. А гром этот — неконтролируемый занос автомобиля, невозможность преодолеть скользкий подъем дороги. Более сложные моменты даже не хочется озвучивать, чтобы не материализовать в реальности. Поэтому сегодня мы поговорим о том, как предотвратить подобные ситуации с помощью ошипованных шин.

— нити корда (брекера и каркаса)

— нити корда (брекера и каркаса)  — подканавочный слой протектора

— подканавочный слой протектора