Шиномонтажный участок

Данный участок предназначен для демонтажа и монтажа шин и колес (замена покрышек, камер, дисков колес), текущего ремонта камер и дисков колес, а также для балансировки колес в сборе. Все перечисленные работы производятся непосредственно на шиномонтажном участке.

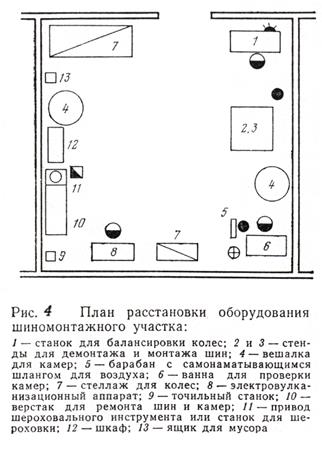

Последовательность работ, выполняемых на данном участке, следующая (см. рис 3):

операция снятия колес с автомобиля, мойка, сушка, демонтаж колес, осмотр диска, покрышки и камеры, очистка от ржавчины, правка и окраска дисков колес, ремонт камер, монтаж колеса из годных, отремонтированных или новых дисков, покрышек и камер.

Между этими операциями предусматривают операции или переходы транспортирования колес, покрышек, дисков.

Снятие колес с автомобиля осуществляют в зоне ТО и ТР, откуда их на специальной тележке транспортируют непосредственно на шиномонтажный участок. Временное хранение их до начала работ производится на специальном стеллаже. Демонтаж шин осуществляется на специальном демонтажно-монтажном стенде. После демонтажа покрышку и диск хранят в стеллаже, а камеру – на вешалке.

Контроль технического состояния покрышек производят осмотром с применением ручного пневматического борторасширителя, металлические посторонние предметы могут быть обнаружены при диагностике с помощью специального прибора.

Проверку технического состояния камер осуществляют осмотром и в ванне, наполненной водой, оборудованной пневмоутопителем, освещением и подводом сжатого воздуха. Поврежденные камеры ремонтируются на специальном верстаке.

Осмотр дисков производится для выявления трещин, деформации, коррозии. Трещины выявляются при обстукивании. Для очистки ободов от ржавчины применяют специальные станки с электроприводом. Мелкие деформации ободов колес устраняют слесарным инструментом – оправками, гладилками, молотками. Значительные деформации дисков устраняют в рихтовочном отделении кузовного участка с последующей окраской на малярном участке.

Монтаж технически исправных покрышек, камер, дисков осуществляют на том же стенде, что и демонтаж. После монтажа обязательна балансировка колес в сборе на стационарном станке.

Т.к. доля шиномонтажных работ в общей трудоемкости работ СТО невелика, то оборудование в шиномонтажном участке назначают, как правило, комплектом по табелю оборудования. И только для крупных СТО (ХТО-ТР>50) количество оборудования рассчитывается по трудоемкости шиномонтажных работ, определя-

емой по технологическим картам и годовому числу автомобилей, обслуживаемых СТО (стенды для демонтажа-монтажа, станки, приспособления для балансировки).

Количество же верстаков для ремонта шин и камер определяется по числу работающих в наиболее нагруженную смену.

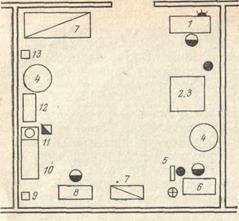

Технологическая последовательность шиномонтажных работ отражается на планировке данного участка (см. рис. 4): в начале устанавливают стенд для демонтажа-монтажа колес, затем оборудование для ремонта камер, затем верстак для ремонта шин и камер. Рядом со стендом монтажа-демонтажа располагают стеллажи для колес, как поступивших, так и готовых, а также для дисков и покрышек. Рядом же размещают станок для балансировки колес.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

ШИНОМОНТАЖНЫЙ УЧАСТОК

Технология. Шиномонтажный участок на СТОА предназначен для демонтажа и монтажа шин и колес (замена покрышек, камер, дисков колес и др.), текущего ремонта камер и дисков колес, а также для балансировки колес в сборе. Монтаж и демонтаж колес и шин, углубленная проверка технического состояния покрышек, камер и дисков колес, ремонт камер и балансировка смонтированных колес производятся непосредственно на шиномонтажном участке.

| Рис. 27. План расстановки оборудования шиномонтажного участка: / — станок для балансировки колес; 2 и 3 — стенды для демонтажа и монтажа шин; 4 — вешалка для камер; 5 — барабан с самонаматывающимся шлангом для воздуха; 6 — ванна для проверки камер; 7 — стеллаж для колес; 8 — электровулканизационный аппарат; 9 — точильный станок; 10 — верстак для ремонта шин и камер; // — привод шероховалыюго инструмента или станок для шероховки; 12 — шкаф; 13 — ящик для мусора |

Мойка и сушка колес перед их демонтажом при необходимости (автомобили на посты СТОА должны поступать чистыми) выполняются в зоне ТО и ТР на посту, имеющем решетчатый пол, шлангорую моечную установку и подвод сжатого воздуха.

Очистка дисков колес от ржавчины и их правка осуществляются в рихтовочном отделении кузовного участка с последующей окраской на малярном участке. Технологическая планировка шиномонтажного участка (типовая) приведена на рис. 27, а расшифровка оборудования приведена в приложении 5.

Колеса в сборе или их детали (покрышки, камеры, диски колес) поступают на шиномонтажный участок из зоны ТО и ТР или от клиентов. Технологией работ в шиномонтажном отделении предусмотрена определенная последовательность и механизация работ: операции снятия колес с автомобиля, мойки и сушки, демонтажа, осмотра шин и других элементов колес, очистки от ржавчины и окраски дисков колес, ремонта камер, монтажа, транспортировки колес, покрышек, дисков (рис. 28).

После снятия колес с автомобиля (или после приемки от клиента) их транспортируют с помощью специальной тележки. Временное хранение колес до начала ремонтных работ производится на стеллаже. Демонтаж шин выполняется на специальном демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и диск колеса хранят на стеллаже, а камеру — на вешалке.

Контроль технического состояния покрышек производят тщательным осмотром с наружной и внутренней сторон с применением ручного пневматического борторасширителя. Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляются с помощью плоскогубцев и тупого шила (металлические посторонние предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора).

Проверку технического состояния камер осуществляют для выявления проколов, пробоев, разрывов, смятия и других дефектов. Герметичность камер проверяют в ванне, наполненной водой и оборудованной пневматическим утопителем, освещением и подводкой сжатого воздуха. Герметичность золотника (ниппеля) проверяют мыльным раствором, капля которого наносится на отверстие вентиля.

Контрольный осмотр дисков колес производится для выявления трещин, деформаций, коррозии и других дефектов. Трещины в ободах дисков выявляются путем их обстукивания. В обязательном порядке проверяется состояние отверстий под шпильки крепления колес. Для очистки ободов от ржавчины применяется специальный станок с электроприводом. Мелкие дефекты ободов колес (по-гаутость, заусенцы и др.) устраняются с применением слесарного инструмента — оправок, гладилок, молотков. Поврежденные камеры ремонтируются на специальном верстаке в технологической последовательности, представленной на рис. 29.

Монтаж технически исправных покрышек, камер и дисков, производят на том же стенде, что и демонтаж. Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем.

Для шиномонтажного участка необходим эталонный манометр, по которому периодически проверяются рабочие манометры. После монтажа шины обязательна балансировка колеса в сборе на стационарном станке.

Шиномонтажное отделение должно быть обеспечено необходимой технической документацией, в том числе технологическими картами на выполнения основных видов работ.

|

| Рис. 28. Схема технологического процесса работы шиномонтажного участка |

|

Рис. 29. Принципиальная схема технологического процесса ремонта камер

Техника безопасности. К вулканизационным работам допускаются лица, прошедшие специальное обучение и получившие удостоверение на право производства этих работ. Станки для шероховки должны быть оборудованы устройствами для местного отсоса пыли, надежно заземлены и иметь ограждение привода.

При ремонте камер лезвие ножа нужно передвигать от себя (от руки, в которой зажат материал), а не на себя. Работать можно только с ножом,, имеющим исправную рукоятку и остро заточенное лезвие. Монтаж и демонтаж шин должны производиться на стенде или на чистом полу (помосте). При демонтаже шины воздух из камеры должен быть полностью выпущен. Демонтаж шины, плотно приставшей к ободу колеса, осуществляется съемником. Запрещается выбивать диски кувалдой (молотком).

Перед монтажом шины необходимо проверить состояние обода; нельзя монтировать покрышку на обод, покрытый ржавчиной или имеющий вмятины, трещины и заусенцы. Подкачивать шину без демонтажа можно, если давление воздуха снизилось не более чем на 40% по сравнению с нормальным и если есть уверенность в том, что уменьшение давления не нарушило правильности монтажа.

Подкачивают шину колеса, снятого с автомобиля, с применением ограждения или страхующего приспособления (вилки). Перед снятием колеса необходимо убедиться, что автомобиль надежно установлен на подъемнике или козлах.

Источник

Проектирование участка по ремонту и монтажу шин

Участок по ремонту и монтажу шин как самый популярный и распространённый вид ремонта автомобиля. Знакомство с основными особенностями выбора и корректирования периодичности технического обслуживания. Этапы расчета численности производственных рабочих.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

участок ремонт автомобиль технический

Характеристика автотранспортного предприятия и проектируемого подразделения. Моей темой для проектирования является участок по ремонту и монтажу шин. Участок по ремонту и монтажу шин — самый популярный и распространённый вид ремонта автомобиля. Чаще всего в автомобиле приходится ремонтировать, чинить или демонтировать именно шины и колёса, ведь они являются наиболее эксплуатируемым звеном автомобиля. Таким образом, шиномонтажное оборудование обязано быть на любой станции техобслуживания, ведь это именно тот вид оборудования, который необходим постоянно. Участок по ремонту и монтажу шин включает в себя работы, проводимые с колёсами: накачка или подкачка шин, ремонт шин, замена зимних покрышек на летние покрышки и наоборот, замена старых колёс на новые колёса. Шиномонтажное оборудование включает многие устройства и приспособления, предназначенные для проведения всевозможных работ по устранению неисправностей шин или дисков. Основным шиномонтажным оборудованием можно назвать шиномонтажный станок. Ещё одним важным оборудованием для проведения работ по ремонту и монтажу шин является балансировочный станок. Назначение такого оборудования легко угадывается в названии — проведение балансировки колёс или выравнивание массы колеса по всей поверхности.

Среднесуточный пробег 200 км

Средний пробег парка с начала эксплуотации 420000 км

Среднесуточный пробег 300 км

Средний пробег парка с начала эксплуотации 640000 км

1. Расчетно-технологический раздел

1.1 Выбор и корректирование периодичности технического обслуживания

Периодичность ТО необходимо корректировать, так как предприятие не находится в центральной зоне.

Периодичность ТО корректируют в зависимости от категории эксплуатации (К1) и природно-климатических условий (К3).

Периодичность ТО-1, L1, км, определяется по формуле:

где — норма пробега до ТО-1;

— коэффициент условий эксплуатации;

МАЗ-104 = 6000 км, таблица 2.1 [1];

ИКАРУС-250 = 4000 км, таблица 2.1 [1];

МАЗ-104 = 6000 0,8 1,0 = 4800 км;

ИКАРУС-250 = 4000 0,8 1,0 = 3200 км.

Периодичность ТО-2, , км, определяется по формуле:

где — нормативная периодичность ТО-2, км.

МАЗ-104 = 25000 км, таблица 2.1 [1];

ИКАРУС-250 = 16000 км, таблица 2.1 [1].

МАЗ-104 = 25000 0,8 1,0 = 20000 км;

ИКАРУС-250 = 16000 0,8 ? 1,0 = 12800 км.

Ресурс пробега автомобиля (пробег до капитального ремонта) зависит от категории условий эксплуатации (), модификации подвижного состава () и природно-климатических условий ().

где — нормативный пробег до капитального ремонта, км;

— коэффициент, учитывающий модификацию подвижного состава.

МАЗ-104 = 600000 км, таблица 2.2 [1];

ИКАРУС-250 = 360000 км, таблица 2.2 [1];

МАЗ-104 = 600000 ? 0,8 ? 1,00 ? 1,0 = 480000 км;

ИКАРУС-250 = 300000 ? 0,8 ? 1,0 ? 1,0 = 288000 км.

Пробег автомобиля после капитального ремонта, , км, уменьшается на 20% и определяется по формуле:

МАЗ-104 = 0,8 ? 480000 = 384000 км;

ИКАРУС-250 = 0,8 ? 288000 = 230400 км.

Средний межремонтный пробег , км, определяется по формуле:

где А — процент авто не прошедший капитальный ремонт;

— процент авто прошедший ремонт.

В связи с неравномерностью пробега автомобиля между обслуживанием и ремонтом корректируем среднесуточный пробег и пробег до обслуживания.

Интервал между ТО-1, , определяют по формуле:

где — среднесуточный пробег автомобиля, км.

Интервал между ТО-2, , определяют по формуле:

Интервал между капитальным ремонтом, , определяют по формуле:

Корректируем пробег автомобилей и заносим результаты в таблицу 1.

Таблица 1 — Корректирование пробегов автомобилей

Корректирование трудоемкости ТО осуществляется в зависимости от модификации подвижного состава () и количества единиц технологически совместимого подвижного состава ().

Трудоемкость ЕО, , чел.-ч, определяется и рассчитывается по формуле:

где — нормативная трудоемкость для ЕО, чел.-ч.

МАЗ-104 = 1,48 чел.-ч, таблица 2. 1 [1];

ИКАРУС-250 = 1,4 чел.-ч таблица 2. 1 [1].

МАЗ-104 = 01,48 ? 1,00 = 1,48 чел.-ч;

ИКАРУС-250 = 1,4 ? 1,0 = 1,4 чел.-ч.

Трудоемкость ТО-1, , чел.-ч, определяется по формуле:

где — нормативная трудоемкость для ТО-1, чел.-ч;

— количество единиц технологически подвижного состава.

МАЗ-104 = 13,03 чел.-ч, таблица 2. 1 [1];

ИКАРУС-250 = 10,0 чел.-ч, таблица 2.1 [1];

МАЗ-104 = 13,03 ? 1,00 ? 0,75 = 9,77 чел.-ч;

ИКАРУС-250 = 10,0 ? 0,8 ? 0,75 = 7,5 чел.-ч.

Трудоемкость ТО-2, , чел.-ч, определяется по формуле:

где — нормативная трудоемкость для ТО-2, чел.-ч;

МАЗ-104 = 42,0 чел.-ч, таблица 2. 1 [1];

ИКАРУС-250 = 40,0 чел.-ч, таблица 2. 1 [1].

МАЗ-104 = 42,0 ? 1,00 ? 0,75 = 31,5 чел.-ч;

ИКАРУС-250 = 40,0 ? 1,0 ? 0,75 = 30 чел.-ч.

Трудоемкость ТР, , чел.-ч, зависит от типа автомобиля, условий эксплуатации, модификации подвижного состава, пробега сначала эксплуатации и определяется по формуле:

где — нормативная трудоемкость для ТР, чел.-ч;

— коэффициент корректирования нормативов удельной трудоемкости ТР.

МАЗ-104 = 12,5 чел.-ч, таблица 2. 1 [1];

ИКАРУС-250 = 9,0 чел.-ч, таблица 2. 1 [1];

МАЗ-104 = 12,5 ? 0,8 ? 1,0 ? 1,0 ? 0,8 ? 0,75 = 5,85 чел.-ч;

ИКАРУС-250 = 9,0 ? 0,8 ? 1,0 ? 1,0 ? 0,68 ? 0,75 = 3,67 чел.-ч.

Скорректированная продолжительность простоя автомобиля в ТО и ТР в днях на 1000 км пробега, , определяется по формуле:

где — продолжительность простоя подвижного состава в техническом обслуживании и ремонте;

— продолжительность простоя в ТО и ТР в зависимости от пробега с начала эксплуатации.

МАЗ-104 = 0,5 , таблица 4. 5 [1];

ИКАРУС-250 = 0,5 , таблица 4. 5 [1];

1.4 Определение коэффициента технической готовности парка

Коэффициент технической готовности парка, , определяется по формуле:

где — капитальный ремонт на специализированном предприятии, календарных дней.

ИКАРУС-250 = 20, таблица 4. 5 [1].

где — число рабочих дней в году;

— число календарных дней в году;

— коэффициент использования автомобилей.

ИКАРУС-250 = ? 0,852 ? 0,95 = 0,809.

Годовой пробег парка, , км, определяют по формуле:

где — количество автомобилей в парке, шт.

МАЗ-104 = 365 ? 0,808 ? 200 ? 625 = 36865000 км;

ИКАРУС-250 = 354 ? 0,809 ? 300 ? 340 = 29211372 км.

Определяем число капитальных ремонтов за год, , по формуле:

Определяем число ЕО за год, , по формуле:

Определяем число ТО-2 за год, , по формуле:

Определяем число ТО-1 за год, , по формуле:

ИКАРУС-250 = — (120 + 2163) = 6846.

Определение годового объема работ ТО-2, , по формуле:

МАЗ-104 = 31,5 ? 1775 = 55912,5;

ИКАРУС-250 = 30,0 ? 2163 = 64890.

Определение годового объема работ ТО-1, , по формуле:

МАЗ-104 = 9,77 ? 5840 = 57056,8;

ИКАРУС-250 = 7,5 ? 6846 = 51345.

Определение годового объема работ ЕО, , по формуле:

МАЗ-104 = 1,48 ? 184325 = 272801;

ИКАРУС-250 = 1,4 ? 97372 = 136320,8

Определение годового объема работ ТР, , по формуле:

ИКАРУС-250 = ? 3,67 = 107264,18.

Определение общего годового объема работ ТО-1, , по формуле:

Определение общего годового объема работ ТО-2, , по формуле:

Определение общего годового объема работ ЕО, , по формуле:

Определение общего годового объема работ ТР, , по формуле:

= 215660,25 + 107264,16 = 322924,4.

Кроме работ по ТО и ТР на автотранспортном предприятии выполняются работы по самообслуживанию предприятия:

А) Обслуживание и ремонт станочного, энергетического и силового оборудования;

Б) Изготовление и ремонт технологического оборудования;

В) Ремонт зданий, сооружений, водопроводов, канализации и т. д.

К производственным рабочим относят рабочие зоны и участников которые непосредственно выполняют работы по обслуживанию и ремонту. Численность производственных рабочих определяют по каждому виду технического воздействия, по каждой производственной зоне, и т. д.

При расчете численности рабочих различают: явочное (технологически необходимое) , и штатное (списочное) . Количество соответствует количеству рабочих мест.

Фонд времени, , рассчитывается по формуле:

где — продолжительность работы рабочего в течении недели в часах;

— число рабочих дней в неделе;

tcк — сокращение рабочей смены в предпраздничные дни, tск = 1

Число технологически необходимых рабочих, , рассчитывается по формуле:

где — трудоемкость отделения.

Штатное число рабочих, , определяется по формуле:

где — фонд времени работы производственного рабочего.

Таблица 2 — Технологическое оборудование

Верстак с слесарными тисками

Площадь помещения, , , находят по формуле:

где — коэффициент плотности расстановки оборудования;

— общая площадь оборудования.

Расстановка оборудования на участках должна соответствовать технологическому процессу на каждом из них, требованиями техники безопасности, научной организации труда. Планировочный чертеж участка

обычно выполняют в масштабе 1:20 или 1:50 с указанием стен, колон, оконных и дверных проемов и расположенных рядом помещений или привязывают к плану главного производственного корпуса с помощью координатной сетки.

На чертеже условными обозначениями наносят посты обслуживания с указанием оборудования производственных участков (осмотровые канавы, подъемники, станки, стенды, стеллажи, верстаки и др.).

Максимальная ширина прохода между стеллажным оборудованием должна составлять 0,8м.

Разработка организации технологического процесса на проектируемом предприятии:

Шиномонтажные и демонтажные работы производят на шиномонтажном участке с применением специального оборудования, приспособлении и инструмента. При демонтаже шины с диска колеса воздух из камеры должен быть полностью выпущен. Шины, плотно прилегающие к ободу колеса, демонстрируют на специальных стендах или с помощью специальных приспособлений. Применять кувалды при демонтаже и монтаже шин запрещается.

Перед монтажом осматривают покрышку, удаляют из протектора мелкие камни, металлические и другие предметы, проверяют состояние бортов покрышки, замочного кольца и выемки для него на ободе колеса, состояние диска колеса Борта покрышки не должны иметь порезов, разрывов и других повреждений, обод — трещин, вмятин, заусенцев, ржавчины. Замочное кольцо должно надежно входить в выемку обода всей своей внутренней поверхностью.

Все операции по снятию постановке и перемещению колес и шин автомобилей массой более 20 кг должны производиться с использованием средств механизации (тележек, подъемников и т.д.).

Из-за высокой опасности вулканизационных работ к ним допускают лиц не моложе 18 лет, прошедших предварительный медицинский осмотр и _

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Инструмент ударного действия (зубила, бородки и т.д.) должен иметь гладкую затылочную часть без трещин, заусенцев, наклепа и сколов. Для предупреждения травмирования рук длина инструмента не должна быть менее 150 мм. При работе электроинструментом следует соблюдать меры электробезопасности. Сопротивление всех токоведущих путей один раз в год проверяют мегаомметром.

Запрещается производить монтаж колес на шиномонтажном стенде, размер которых превышает максимальный размер, указанный заводом-изготовителем.

Помещение шиномонтажного цеха относится к категории Д по пожароопасности — помещение, в котором находятся или общаются негорючие вещества и материалы в холодном состоянии. В соответствии с действующим законодательством, ответственность за обеспечение пожарной безопасности на АТП несут их руководители. Таблички с указанием лиц, ответственных за пожарную безопасность, вывешивают на видных местах. В обязанность этих лиц входит: знание пожарной опасности производства; обучение работающих правилам пожарной безопасности; контроль за

соблюдением правил пожарной безопасности на вверенных им участках;

содержание в постоянной готовности всех имеющихся средств ностипожарного оборудования; разработка инструкций о мерах пожарной безопасности для своих подразделений. Они должны: не допускать загромождения пожарных подъездов к зданиям и сооружениям, к водоисточникам, подступам к пожарному оборудованию, проходам в зданиях, коридорам и лестничным клеткам; не допускать проведения работ с применением открытого огня, в том числе тщательно осматривать помещения перед закрытием, чтобы исключить условия возникновения пожара.

В данном курсовом проекте я научился производить расчеты и рассчитал технологический раздел, в котором выяснил данные которые необходимы на автотранспортном предприятии для обеспечения хорошей работы автомобильного транспорта; выполнил планировку участока по ремонту и монтажу шин общей площади 44 м?, и расставил в нём необходимое оборудование. В процессе расчёта установил технически необходимое число рабочих — 15 чел.; штатное число рабочих — 16 чел.; количество рабочих дней недели — 6; определил технологический процесс своего участка, что позволит выполнять работу с наименьшими затратами времени и сил рабочих.

1.«Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта»;

2.«Техническое обслуживание и ремонт автомобилей»: В. М. Власов;

3.«Проектирование автотранспортных предприятий и станций технического обслуживания»: М. М. Болбас;

4.«Проектирование предприятий автомобильного транспорта»: М. М. Болбас;

5.«Технологическое проектирование производственных зон и участков»: А. А. Долгушин.

Подобные документы

Производственная и годовая программа технического обслуживания. Определение численности рабочих. Организация и управление системой ТО и ремонта подвижного состава. Расчет инвестиции в проектирование участка по ремонту автоматической коробки переключения.

дипломная работа [736,0 K], добавлен 08.08.2015

Характеристика проектируемого участка по ремонту двигателей автомобиля. Назначение, конструктивные особенности, условия работы Коленчатого вала. Разработка технологического процесса восстановления детали. Расчет численности производственных рабочих.

курсовая работа [443,1 K], добавлен 15.03.2015

Назначение предприятия и обоснование необходимости реконструкции. Организация работ по ТО, ремонту и диагностированию автомобилей. Расчёт численности исполнителей на участке СТО по проведению первого технического обслуживания (ТО -1) автомобиля МАЗ-5550.

дипломная работа [4,9 M], добавлен 23.08.2015

Этапы расчета фондов рабочего времени, производственной программы и ее трудоемкости, такта выпуска и других параметров производственного процесса. Подбор оборудования для участка по ремонту дизелей, определение площади и размеров необходимого участка.

курсовая работа [71,6 K], добавлен 17.03.2011

Технологические процессы диагностики и ремонта передней подвески автомобиля. Определение годового объема работ СТОА. Расчет численности производственных рабочих, необходимого количества постов; подбор оборудования. Планировочное решение участка, зоны.

курсовая работа [774,6 K], добавлен 18.11.2014

Общие технические характеристики МАЗ-64221. Корректирование периодичности технического обслуживания и пробега автомобилей до списания. Расчет годового объема работ. Проектирование производственного подразделения по ремонту дизельной топливной аппаратуры.

курсовая работа [6,4 M], добавлен 07.10.2011

Особенности выбора метода организации технического обслуживания и технического ремонта автомобилей. Численность ремонтных рабочих по видам воздействий. Методика расчета производственной программы по техническому обслуживанию и ремонту подвижного состава.

дипломная работа [52,6 K], добавлен 07.08.2013

Источник