Гистерезисные потери в шине что это

2.5. Потери энергии на качение шины

Пневматическая шина благодаря наличию в ней сжатого воздуха и упругих свойств резины способна поглощать огромное количество энергии в обратимой форме. Если шину, накаченную до определенного давления, нагрузить внешней силой, например вертикальной, а затем разгрузить, то можно заметить, что при разгружении не вся энергия возвратится: часть ее, расходуемая на внутримолекулярное и механическое трение в материалах шины и трение в контакте, составляет необратимые потери.

При качении колеса каждое сечение шины претерпевает периодическую нагрузку при выходе из контакта. Так как энергия, возвращающаяся при разгрузке шины, меньше энергии, затраченной на ее деформирование, то для поддержания равномерного качения колеса необходимо постоянно пополнять потери энергии извне, что и осуществляется приложением к оси колеса либо толкающей силы, либо крутящего момента.

Кроме сопротивлений, возникающих в результате потерь, связанных с деформацией шины, движущееся колесо испытывает сопротивление, обусловленное трением в подшипниках, а также сопротивление воздуха. Эти сопротивления хотя и незначительны, однако тоже принадлежат к категории необратимых потерь. Если колесо движется по мягкому опорному основанию, то, кроме потерь, перечисленных выше, будут и потери на пластическую деформацию грунта (механическое трение между отдельными его частицами).

Если движение колеса установившееся, то суммарная величина его сопротивлений будет численно равна приложенной к центру колеса толкающей силе Рк. Отношение же силы сопротивления к вертикальной нагрузке Gк, действующей на колесо, принято в теории автомобиля называть коэффициентом сопротивления качению. Таким образом, f = Pк/Gк.

Потери на качение оценивают также силой сопротивления качению или мощностью потерь на него. Сопротивление качению колеса зависит от многих факторов. В значительной степени влияние на него оказывают конструкция и материалы шины, скорость движения, внешние нагрузки и дорожные условия.

Многочисленные исследования показывают, что потери энергии на трение скольжения в контакте ведомого колеса при движении по твердой опорной поверхности невелики и составляют 5-10%, а аэродинамические потери не превышают 1,5-3% от общих потерь на качение.

Потери на сопротивление качению ведомого колеса при движении по дорогам с твердым покрытием состоят из потерь на разного вида трения в шине и составляют 90-95% общих потерь. На эти потери затрачивается значительная доля мощности двигателя.

Энергия, поглощаемая шиной, приводит к значительному повышению ее температуры. При этом уменьшается межмолекулярное трение в ней, а следовательно, и величина гистерезисных потерь, что является положительным явлением. Гистерезисные же потери в корде несколько возрастают.

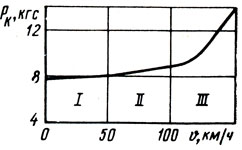

Сопротивление качению в сильной степени зависит от скорости качения. В реальных условиях эксплуатации сопротивление качению может возрастать более чем в 2 раза [13, 23]. На рис. 2.13 показана зависимость силы сопротивления качению шины 6,45-13R модели М-130А с металлокордным брекером от скорости. Шина имела нормальную нагрузку 375 кгс и соответствующее ей давление воздуха 1,9 кг/см 2 . Испытания проводились на барабанном стенде при установившемся тепловом состоянии шины. На рисунке видны три явно выраженные нарастания сопротивления качению. При очень малых скоростях движения (в начале зоны I) потери мощности на качение пропорциональны циклу статического обжатия шины. Эти потери обусловлены сжатием резины в зоне контакта и сдвиговыми деформациями между кордом и резиновыми прослойками и колеблются в пределах 7-10% от общей энергии, затрачиваемой на обжатие шины.

Рис. 2.13. Зависимость силы сопротивления качению шины 6,45-13Р с металлокордным брекером от скорости

В зоне I для ряда шин наблюдается интенсивное возрастание сопротивления качению с увеличением скорости. Это происходит потому, что вначале при малом числе циклов нагружения пластические деформации в резине оказывают большое влияние на потери в шине. По мере увеличения числа циклов нагружения влияние пластической составляющей потерь в резине на сопротивление качению уменьшается.

В зоне II происходит нарастание потерь с увеличением скорости. С увеличением скорости все больше начинают сказываться инерционные силы. Начиная с определенного значения скорости, частота деформации элементов шины совпадает с их собственной частотой колебаний, что характеризует процессы качения в зоне III. При высоких скоростях качения скорость восстановления формы шины после прохождения контактной зоны ниже скорости выхода элементов из контакта. В результате из контакта выходят восстановленные элементы, которые под действием упругих и инерционных сил начинают колебаться. Эти колебания продолжаются до тех пор, пока внутреннее трение в материалах не преобразует энергию этих колебаний в тепло. Такая дополнительная затрата энергии приводит к резкому нарастанию потерь на качение. Вначале при скорости 80-90 км/ч появляются заметные на глаз поперечные колебания профиля шины, а затем уже при значительно больших скоростях движения и явно видимые колебания беговой дорожки шины в зоне выхода из контакта. Появление колебаний в окружном направлении соответствует критической скорости для данной шины. Чем выше скорость, при которой возникают видимые колебания в окружном направлении, тем лучше шина приспособлена для работы на высоких скоростях. Работоспособность шины при критической скорости исчисляется минутами, поэтому критическая скорость должна быть не менее чем на 10-20% выше максимальной скорости автомобиля, для которого она предназначена.

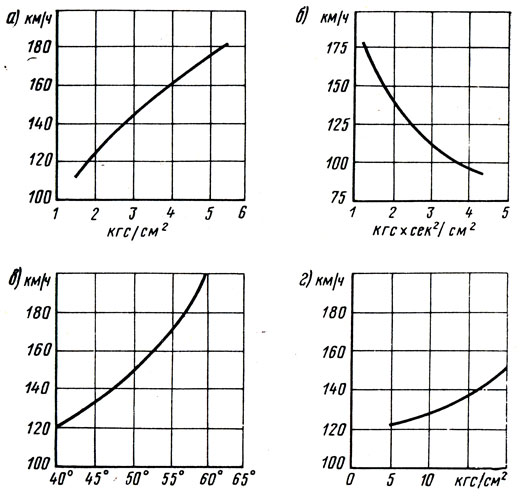

Критическая скорость повышается с уменьшением массы беговой дорожки и увеличением внутреннего давления воздуха, угла наклона нитей, динамического модуля упругости нити, т. е. при уменьшении массы беговой дорожки и возрастании факторов увеличения жесткости шины (рис. 2.14).

Большую критическую скорость имеют шины с менее массивной коронной частью. Длина волны у радиальных шин больше, чем у диагональных.

Опыты показывают, что колебания силы сопротивления качению значительно больше у шин грузовых автомобилей по сравнению с шинами легковых автомобилей и у разогретых пробегом по сравнению с холодными шинами. Ведомое колесо является лишь поддерживающим и направляющим элементом автомобиля. При равномерном движении вся подведенная к нему энергия затрачивается на сопротивление качению. Несмотря на различие функций, выполняемых ведущим, ведомым и тормозным колесами, потери на их качение целесообразно оценивать единообразно, т. е. коэффициентом сопротивления качению.

Конструкция шины оказывает большое влияние на количество поглощаемой ею энергии. На твердых гладких покрытиях дорог 6-слойные покрышки поглощают примерно на 5% больше энергии, чем 3-слойные. Шины, смонтированные на широких ободах, поглощают при своем качении примерно на 10% меньше энергии, чем шины, смонтированные на более узких. Сопротивление движения колеса возрастает с увеличением толщины протектора шины. Покрышка, смонтированная и вулканизированная с таким расчетом, чтобы протектор ее под влиянием давления воздуха в шине испытывал нормальное растяжение, обнаруживает меньшую тенденцию к волнообразным колебаниям на больших скоростях, поглощает меньше энергии на качение и имеет меньшее теплообразование.

Рис. 2.14. Зависимость критической скорости от внутреннего давления в шине (а), массы беговой дорожки (б), угла расположения нитей корда по короне (в), модуля упругости резины (г)

Для любой заданной толщины резины между слоями существует оптимальная, с точки зрения сопротивления качению, толщина резины между нитями корда. Отклонение от этой величины в ту или другую сторону приводит к повышению потерь на качение. Около 60% их связаны с гистерезисом резины. Поэтому снижение сопротивления качению в первую очередь зависит от улучшения ее рецептуры. Испытания шин с высоко- и низкогистерезисными резинами показали, что при низких и средних скоростях движения за счет повышения упругости можно уменьшить сопротивление качению на 40% по сравнению с шинами, изготовленными из обычных материалов. Уменьшение сопротивления качению за счет применения низкогистерезисных резин распределяется по элементам шины следующим образом: в протекторе 14%, в боковинах 12%, в каркасе 14%. При более высоких скоростях различие между высоко- и низкогистерезисными шинами уменьшается и даже по достижении некоторой скорости характер этих зависимостей становится противоположным. Следует иметь в виду, что если учитывать зависимость некоторых характеристик протектора и каркаса от размерности шины, то существует оптимальная, с точки зрения сопротивления качению, ее размерность. Увеличение давления воздуха приводит к снижению потерь на качение шины по твердому основанию во всем диапазоне изменения скорости. При увеличении давления уменьшается радиальная деформация и повышается ее жесткость, что уменьшает гистерезисные потери. Надо помнить, что в процессе качения по мере нагрева давление воздуха в шине повышается, а сопротивление качению уменьшается. Разогрев холодной шины до установившейся рабочей температуры приводит к снижению коэффициента сопротивления качению примерно на 20%. Зависимость сопротивления качению от давления воздуха является важной характеристикой шины. Рационально сконструированная шина должна иметь малое сопротивление качению.

Если различие в сопротивлении качению для холодных радиальных и диагональных шин довольно значительно, то при рабочем состоянии в разогретых шинах оно сводится к минимуму. Как правило, каждые 0,15 кгс/см 2 в диапазоне давления воздуха 1,7-2,2 кгс/см 2 приводят к изменению сопротивления качению на 5%. При собственной температуре минус 7°С шина может иметь в 3 раза большее сопротивление качению, чем при температуре плюс 93 °С.

Повышение нагрузки на колесо при постоянном давлении воздуха в шине увеличивает силу сопротивления качению. Однако при изменении нагрузки с 80 до 110% от номинальной коэффициент сопротивления качению практически остается постоянным.

Рост нагрузки на 20% сверх максимально допустимой повышает коэффициент сопротивления качению примерно на 4%. Зависимость коэффициента сопротивления качению от нагрузки может иметь разный характер и определяется индивидуальными особенностями конструкции шины, материала, из которого она изготовлена, и режима работы.

На сопротивление качению колеса некоторое влияние оказывает отношение ширины обода к ширине шины. Обычно существует оптимальное с точки зрения сопротивления качению отношение. Как уменьшение, так и увеличение этого соотношения от его оптимального значения повышает коэффициент сопротивления качению, причем в зоне меньших отношений в большей степени. Изменение отношения ширины обода к ширине профиля шины до 0,65 в сторону уменьшения и до 0,86 в сторону увеличения повышает это сопротивление примерно на 2% от его оптимального значения, соответствующего для современных диагональных и радиальных шин 0,72-0,76.

Сопротивление качению уменьшается по мере износа рисунка протектора. Существует линейная зависимость сопротивления качению от глубины рисунка. Наиболее сильно эта зависимость выражена для диагональных шин. У шины с полностью изношенным рисунком протектора сопротивление качению при скорости 130 км/ч меньше на 25% по сравнению с сопротивлением качению новой шины, а при скорости 190 км/ч — на 50%. В то же время для радиальных шин при скорости 130 км/ч сопротивление качению уменьшается только на 10%, а при скорости 190 км/ч увеличивается на 35%.

Сопротивление движению колеса несколько повышается с увеличением приложенного к колесу крутящего и тормозящего моментов. Однако интенсивность нарастания потерь при тормозном моменте меньше, чем при ведущем.

Опыты показали, что с увеличением крутящего момента коэффициент сопротивления качению интенсивно возрастает и что влияние на коэффициент сопротивления качению передаваемого колесом момента и воспринимаемой радиальной нагрузки тем больше, чем выше гистерезис шины.

Соотношение между коэффициентами сопротивления качению передних управляемых и задних ведущих колес может быть различным и зависит от внешних условий, упругих и гистерезисных характеристик шин.

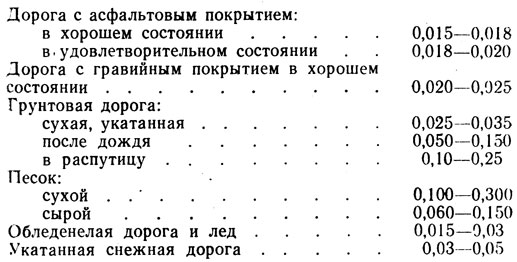

Для различных типов дорожных покрытий коэффициент сопротивления качению колеблется в следующих пределах:

На дорогах с твердым покрытием сопротивление качению колеса во многом зависит от размеров и характера неровностей дороги. Сопротивление движению в таких условиях уменьшается с увеличением диаметра колеса.

При движении по мягкой грунтовой дороге сопротивление качению зависит от степени деформации шины и грунта. Опыты показывают, что деформация обычной шины на этих грунтах примерно на 30-50% меньше, чем на твердом покрытии. Для каждого размера шины и условий движения имеется определенное давление воздуха, обеспечивающее минимальное сопротивление движению.

Источник

Особенности свойств резины при деформации

В практике применения РТИ имеют место релаксационные явления, степень которых зависит от времени и условий деформации, проявляющиеся в таких релаксационных процессах как ползучесть, падение напряжения, восстановление, гистерезисные потери и др.

Ползучесть (крип) представляет собой увеличение относительной деформации 8 со временем т приложения постоянной нагрузки Р. Ползучесть в РТИ ведет к существенному изменению конструктивных размеров вследствие растяжения в ремнях, сжатия в уплотнительных и амортизационных подкладках, сдвига в подвесках. Значительная вначале ползучесть замедляется с течением времени. С повышением температуры ползучесть ускоряется. Характер ползучести резины при растяжении зависит от вида каучука. Кривые зависимости времени (абсцисса)—и степени ползучести (ординаты) для резин из синтетического каучука обращены выпуклостью к оси ординат, для резин из натурального каучука — к оси времен.

Релаксация напряжения представляет собой снижение с течением времени напряжения * условного f или истинного а при сохранении приданной образцу постоянной деформации е. Значительная вначале релаксация напряжения постепенно замедляется.

Для описания кинетического хода процесса, приводящего к равновесному состоянию, предложены уравнения с характеристикой т (период релаксации). По исследованиям Б. А. Догадкина, Г. М. Бартенева, М. М. Резниковского, т не постоянна, а зависит от напряжения в образце. Снижение температуры замедляет релаксацию, повышение — ускоряет ее. При высоких температурах время релаксации мало и, следовательно, напряжение близко к равновесному. Релаксация напряжения в РТИ практически проявляется в сжатых до постоянной величины уплотнительных фланцевых прокладках, в уплотнительных поршневых кольцах и т. п. Релаксация напряжения в уплотнительных деталях может в определенных условиях повести к потере герметичности, к так называемому «разуплотнению».

Для приближенной оценки величины ползучести и релаксации напряжения во времени предложены эмпирические зависимости. Определение релаксации напряжения при осевом сжатии производится по ГОСТ 9982—62.

Время начального хода релаксации, соответствующее достижению равновесного напряжения Осо, является временем завершения процессов, связанных с разрушением и перегруппировкой сравнительно слабых связей. Вторая стадия замедленного (линейного) снижения напряжения — химическая релаксация напряжения — характеризует процесс разрушения и перегруппировки сравнительно прочных связей. Для резин из обычных каучуков быстрый (нелинейный) и медленный (линейный) процессы разделимы достаточно четко. Для резин из фторкаучука химическая релаксация практически не обнаруживается.

Восстановление представляет собой изменение величины деформации во времени после снятия нагрузки с образца. Так как внутренние силы в резине, освобожденной от внешней нагрузки, приходят в равновесие медленно, то упругое последействие в статических условиях (особенно в наполненных резинах) проявляется длительно. Наблюдаемая величина остаточной деформации зависит от ряда факторов: от состава резиновой смеси и условий обработки, от величины деформации и температуры, от продолжительности, величины иповторности деформаций, от температуры, в которой осуществляется деформация, а также от длительности и температуры периода между снятием нагрузки и замером образца.

Уменьшение восстанавливаемости в условиях опыта или эксплуатации, или, иначе, накопление остаточных деформаций (до 100% от принятой начальной), характеризует понижение эксплуатационного качества резины как материала.

Для резин, набухающих в рабочей среде, увеличение объема уплотнительной детали и создаваемое этим некоторое увеличение давления изделия на контакте с металлом может способствовать сохранению герметичности. Но если рабочая среда экстрагирует какие-либо компоненты из резины, что, естественно, ведет к уменьшению объема, то будет происходить снижение давления уплотнителя и, следовательно, разуплотнение.

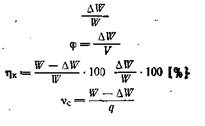

Гистерезис. Кривая цикла растяжение — сокращение резины, так называемая гистерезисная петля, показывает, что образец, подвергаемый растяжению внешним усилием, достигающим некоторого значения Рк, и получивший относительное удлинение 8К, при сокращении, проводимом при постепенном снижении величины растягивающего усилия, не проходит через те же значения е, а имеет большее относительное удлинение. В результате этого при снижении усилия Р до нуля образец имеет некоторое остаточное удлинение. Освобожденный от нагрузки образец со временем, вследствие восстановления, частично снижает остаточное удлинение. Положение и конфигурация гистерезисной петли зависят от особенностей резины и от величины деформации, достигаемой в цикле. Повышение температуры и снижение скорости деформации уменьшают напряжение деформируемой резины. Площадь гистерезисной петли определяет величину энергии рассеяния AW в цикле деформации, проходящем с затратой энергии W на цикл. Величина AW представляет собой существенную характеристику резины и входит в следующие показатели:

Удельная энергия (сокращения) …. (здесь V — объем образца, q — масса образца).

С увеличением растяжения относительный гистерезис растет. При повторных значительных растяжениях резины из кристаллизующихся каучуков (натурального, хлоропренового, бутилового) обнаруживают гораздо большие гистерезисные потери, нежели резины из некристаллизующихся каучуков <бутадиенового, бутадиен-стирольного, бутадиен-нитрильного>.

Источник