Инженер по эксплуатации крупногабаритных шин

ООО «Современные горные технологии» приглашает принять участие в конкурсе на вакансию инженера по эксплуатации КГШ.

— Вести учет поступления и перемещения КГШ внутри предприятия по участкам работ.

— Устанавливать причины преждевременного выхода из строя КГШ.

— Осуществлять проверку правильной эксплуатации шин.

— Вести аналитику по ходимости КГШ, рассчитывать плановую потребность в шинах.

— Осуществлять контроль по заполнению карточек учета работы КГШ.

— Разрабатывать мероприятия направленные на увеличение ходимости КГШ;

— При выходе из строя крупногабаритных автошин в течение гарантийного периода оказывать содействии в составлении акта-рекламации и своевременной передачи претензионных документов в юридический отдел.

— Осуществляет контроль по организации сдачи крупногабаритных автошин в ремонт, утилизацию или восстановление в сторонние организации, получение из ремонта.

— Законченное высшее образование (горные машины и оборудование, автомобильное хозяйство, планово-экономическое,

бухгалтерское).

— Знание прикладных офисных программ: 1С бухгалтерия, складской учет, движение и учет ТМЦ;

— Аналитические и организационные способности;

— Знание делового делопроизводства;

— Обязателен опыт работы в горной промышленности от 3-х лет;

— Мобильность, желание и готовность самостоятельно разобраться в тонкостях профессии.

— Официальное трудоустройство согласно ТК РФ, полностью «белая» заработная плата,

— Полный соц. пакет (отпуск, больничный и пр. по ТК РФ).

— Возможность профессионального и карьерного роста.

— Зарплата на руки 45 000, премии по результатам работы.

— Ненормированный рабочий день, работа предполагает командировки по России.

— Дружный коллектив.

Источник

Ещё раз про контроль эксплуатации крупногабаритных шин и не только

На протяжении последних десяти лет, с середины нулевых годов, рынок крупногабаритных шин (КГШ) претерпел довольно сильные изменения. Тогда, десять лет назад, в 2006 году, на фоне пиковой потребности рынка ощущалась огромная нехватка качественных КГШ.

Большая тройка мировых премиум производителей крупногабаритных шин присутствовала в России только в виде экспансии BRIDGESTONE в лице супертрейдеров MARUBENI Co. и MITSUI, которые во всю свою мощь пользовались ситуацией, сложившейся в России.

Мировой лидер MICHELIN ещё не видел перспективы в РФ и работал довольно скромно(в настоящее время ситуация изменилась), а GOODYEAR вообще не считал и не видел Россию в своих планах развития.

«Домашний» производитель — ОАО «БЕЛ ШИНА» из г. Бобруйска (Республика Беларусь) — тоже пытался использовать в своих целях сложившуюся ситуацию, чтобы выправить сложное финансовое положение, накопившееся за 10 предыдущих лет.

Почему «домашний» в кавычках?

Да потому, что к тому моменту производство КГШ в России уже практически прекратилась, а рецидивы небольших частных проектов ещё были.

Добывающая промышленность практически во всех секторах и направлениях росла как на дрожжах, для этого требовалось дополнительное количество техники, как следствие – ощутимая нехватка шин. Эта тенденция отнюдь не эксклюзив России.

Бешеный спурт начался на Западе на пару лет раньше. На самом деле, мы ожидали его приход, но некоторые ситуации, которые возникли в этой эйфории бешеного спроса были непредсказуемы и, тем самым, ещё более сложными для правильного решения.

На фоне этой ситуации вдруг, неожиданно для всех, «Белшина» перестала справляться с обеспечением домашнего рынка. Но ведь «свято место пусто не бывает»?

На этом фоне, начиная ещё с 2003-2004 года, развивается производство шин в Китае. На рынок России, да и многих других стран начали пробиваться новые агрессивные компании, представляющие новые бренды, появившиеся из Поднебесной.

До сих пор в памяти первые появления шин Marcher в размере 24.00-35. Цена — почти как «Мишлен», а первый опыт эксплуатации стал катастрофой для потребителя. Шины разрушались уже на пробегах 5 000-8 000 км. При этом шины, производимые на «Белшине» имели историю ходимости по 40 000-50 000 км.

Почему же вроде бы такие же шины из Китая не работали? Вопрос был важным, поскольку для многих и теперь любая шина — как «чёрный» ящик. Мало кто серьёзно задумывается, а что там внутри?

Справедливости ради нужно сказать, что не все крупногабаритные шины, производимые в Китае, плохи. Отнюдь нет. Есть прекрасные производители, которые чётко формулируют реальные возможности своей продукции, и на сегодняшний день картина на рынке опять поменялась кардинально. Но не будем перескакивать.

Итак, основной причиной, или одной из основных причин, преждевременного выхода их строя шин, находящихся в эксплуатации, стали тепловые раз рушения. Т. е. в процессе эксплуатации шина подвергалась такой нагрузке, при которой теплообразование в ней достигло уровня, приведшего к разрушению, вплоть до оплавления и горения.

Избыточное теплообразование ослабляет или разрушает связи между элементами конструкции шины, а также вызывает реструктуризацию резины. Внешнее проявление перегрева — расслоения и отслоения в наиболее термонагруженных зонах шины — плечевой, верхней части боковины.

Однако расслоение может развиваться далее после момента возникновения и распространиться на боковину или протекторную зону, затрудняя анализ причины дефекта. Экспертные признаки перегрева шины: участки кольцевой формы с изменённым цветом и твёрдостью на внутренней поверхности шины (гермослое) в плечевой зоне и над бортом.

Не являясь химиком по образованию, я многократно расспрашивал специалистов о причинах активного выделения тепла в различных слоях каркаса, протекторе, плечевой зоны покрышки. Ведь говоря про азы применения шин, рассказывая про основные отличия радиальной и диагональной конструкции, мы обязательно обращаем внимание специалистов эксплуатации на:

• характер дорожной поверхности,

• пятно контакта шины,

• сопротивление качения,

• давление в шине,

• комфортность езды и работы,

• и практически никогда не вспоминаем про температуру эксплуатации шины.

Почему?

Да потому что до самого последнего времени это понятие (параметр) не входило в тот негласный список показателей, которые должен контролировать специалист, эксплуатирующий крупногабаритную технику.

Впрочем, что же тут удивительного, мы же не в Африке. и температура окружающей среды у нас не тропическая. Хотя при этом обязательно обращается внимание на строгое соблюдение ТКВЧ (коэффициент, который расшифровывается как тонно/километры в час, а если попытаться чуть проще — коэффициент интенсивности).

Чем выше данный показатель, тем более «выносливой» является шина. Причём это никак не относится к порезоустойчивости. Но ТКВЧ напрямую связан с температурой! И значит она (температура шины) тоже требует обязательного контроля. К сожалению, конкретных данных по этому параметру практически нигде нет.

Так что же влияет на усиленное теплообразование в шине? Что становится катализатором процесса, при котором мы преждевременно теряем шины, стоимость которых составляет от 250 000 рублей и до 1,5 млн рублей за штуку, а иногда и выше?

Вот основные причины

• Перегруз шины или выбор шины, не соответствующей по нагрузочным характеристикам требуемым условиям эксплуатации.

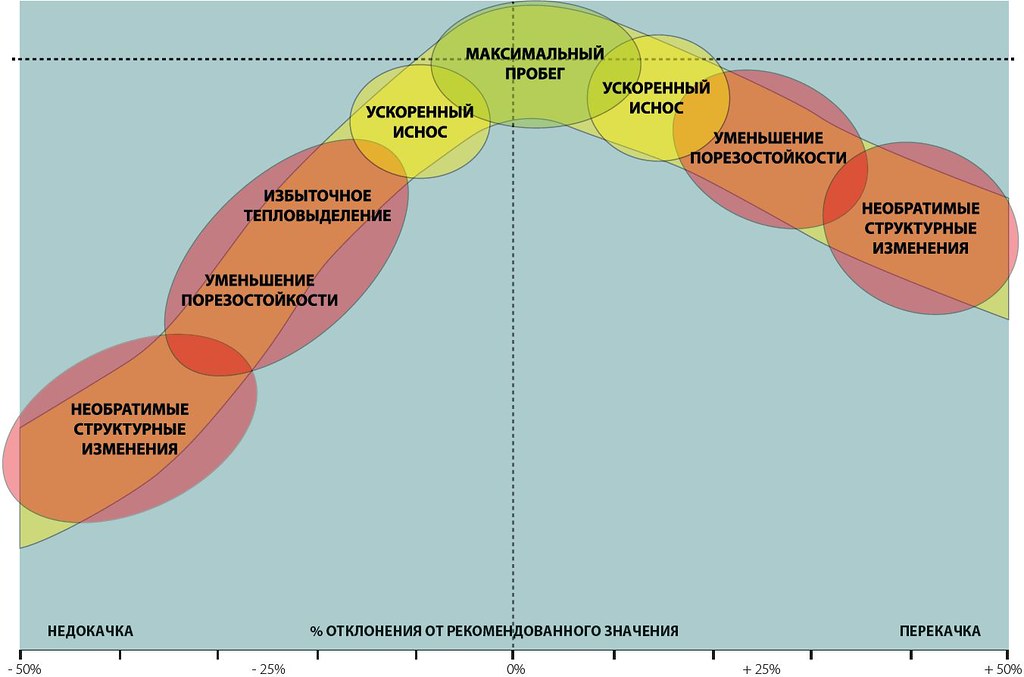

• Неправильный выбор рабочего давления в шине или отклонения от рекомендованного давления. Прошу обратить внимание, что рекомендуемое давление указывает производитель конкретной шины, а не производитель техники! У разных производителей техники давление может отличаться друг от друга для абсолютно одинаковых шин.

• Превышение скорости эксплуатации самосвала, особенно под нагрузкой.

• Большое плечо перевозки, т. е. расстояние от места загрузки до места выгрузки имеет большое значение, ведь на данном участке самосвал движется под постоянной нагрузкой и без остановки.

Вроде ничего нового, и все это сто раз видели, слышали, читали и даже обсуждали. Технические специалисты производителей прекрасно владеют методиками, которые дают возможность измерять и контролировать эти параметры.

Нагрузка на шины: довольно сложно контролировать объём и массу загрузки самосвала, но контрольные весы и другие варианты контроля необходимы. Как минимум для учёта перевезённой горной массы.

Давление: примерно в то же время впервые на рынке появились предложения по оборудованию самосвалов системами контроля давления (СКД ). Безусловным лидером здесь стала американская система PressurePro.

Довольно массивные датчики накручиваются на вентиль шины снаружи и передают измеряемые данные давления на монитор, который устанавливается в кабине водителя.

Нужно отметить, что, с точки зрения своевременности, это был прорыв. Ничего подобного никто не предлагал, и решение нашло своего благодарного потребителя. Достаточно недорогая система в правильных и умелых руках руководителей и технических специалистов дала реальный результат.

Ведь совсем не секрет, что как минимум 30% фактической ходимости КГШ есть результат правильного соблюдения рекомендованного давления.

Конечно, поскольку прогресс не стоит на месте, размер и вес датчиков постепенно уменьшался, и теперь это выглядит довольно компактно.

Скорость и расстояние: пример — активно использующийся GPS-регистратор V-Box Mining System. На самосвал, работающий в стандартных условиях, например, угольного карьера, устанавливаются GPS-датчики и контроллер, которые фиксируют целый перечень параметров в условиях обычной ежедневной работы.

По итогах записанных данных производится целевой анализ и выдаются рекомендации по корректировке режима работы самосвала на данном конкретном участке, вплоть до некоторых коррекций радиусов поворотов самосвалов (т. е. информация для маркшейдеров).

Вопрос с контролем давления в шинах в режиме on-line вроде решен? Те предприятия, которые рискнули начать использование СКД , смогли получить дополнительно увеличение ходимости шин не менее чем на 10-12%. Вроде ресурс исчерпан…

Но мы же начали говорить и о температуре в шинах! Для чего? Вот как раз следующим этапом в данной тематике бесконтактного контроля шины в процессе эксплуатации и стал вопрос контроля температуры внутри шины.

Итак — по порядку

Несомненно, что конструкторы и специалисты, проводящие испытания новых моделей шин, прототипов на полигонах или испытательных стендах, производят контрольные измерения температур в различных слоях массива шины.

По специальным алгоритмам засверливают отверстия на различную глубину с целью измерить температуру в различных слоях каркаса, протектора, между ними и т. д.

Шина устанавливается на испытательный стенд, и специальный робот по программе проводит эти измерения. Стенд обеспечивает имитацию различных режимов нагрузки вплоть до критических, до реального разрушения шины.

Ведущие производители имеют возможность организовать имитацию реальных условий эксплуатации с использованием реальных самосвалов, движением под нагрузкой вплоть до критической, перепадами высот, длинными подъёмами и спусками, перегрузами и т. д.

В данном варианте контроль производится не роботом, а реальными людьми, которые производят замеры. Также есть и другие способы ведения инструментального и методического контроля.

Все эти мероприятия производятся с целью изучения критических режимов эксплуатации шин и обеспечения правильных рекомендаций при эксплуатации в реальном секторе.

Это даёт возможность потребителю сделать правильный выбор модели шины при комплектации техники и решить вопрос с режимами ежедневной эксплуатации.

На сегодняшний день тема контроля температуры ограничивается измерением температуры воздуха или среды внутри шины.

Поскольку сразу возникает несколько принципиальных вопросов, то мы их перечислим:

— в какой среде может работать датчик?

— способ установки внутри шины?

— сколько времени может работать датчик бесперебойно (срок жизни элемента питания)?

— каким образом производится замена?

— диапазон измеряемых температур?

Вопрос измерения температуры — вопрос физики. решение задачи одновременного измерения давления и температуры в шине — единственно правильный путь.

Многозадачность, которая обеспечивает совокупность данных и быстрое выведение в функцию этих значений

Датчик должен быть универсальным. Нельзя ограничивать потребителя и требовать от него стерильных условий внутри шины. Это нереально!

Установка сейчас решается, конечно, сложно. Монтаж/демонтаж СКГШ дорогостоящий процесс, сопровождающийся остановом самосвала. Потери денег… Один час простоя самосвала грузоподъёмностью 220 т обходится собственнику до 70 000 рублей. При соблюдении всех технических требований по безопасности установка датчиков в шины такой машины обойдется довольно дорого.

Сколько? Риторический вопрос, ведь современный датчик работает без замены до 4 лет и реально переживёт шину намного.

Наиболее распространённым способом установки сегодня является установка на специальный пластырь, обеспечивающий надёжное крепление ко внутренней поверхности шины. Некоторые производители шин, уже сейчас развивающие собственные системы контроля, обеспечивают специально спроектированные площадки крепления для своих датчиков.

Самое важное — обеспечить надёжное, долговременное, дешёвое решение, при котором мы сохраняем сам датчик в наиболее стационарном состоянии внутри шины как можно дольше. Современные датчики имеют большой перечень дополнительных функций, которые позволяют экономить энергозатраты и обеспечивают их долговременное использование в процессе эксплуатации внутри шины.

Нельзя забывать о том, что они постоянно работают в температурных режимах не менее 50-60 °С. Под нагрузкой температура внутри шины нередко вырастает до 85-90 °С в радиальных шинах, а в диагональных — норма работы в районе 100 +/- 10 °С. При этом мы чётко понимаем, что именно такая же температура воздействует на сам датчик и его элемент питания.

Поэтому вопрос долговечности датчика — вопрос решения проблемы температурной стойкости материалов, защиты микросхем от внешнего воздействия, и при этом соблюдение и обеспечение максимальной точности измерений.

Вот именно теперь мы наконец-то приблизились к основному вопросу:

А зачем собственно нам вообще мерить температуру?

Каждому специалисту, эксплуатирующему огромные самосвалы должно быть четко понятно, что рост температуры может привести к разрушению КГШ, отслоениям, а иногда и к взрывам шин. рабочая температура шины является одним из основных факторов, объясняющих причину многих повреждений.

Увеличивающаяся скоростная нагрузка, перегрузы, увеличение длины рабочих циклов – все это приводит к повышенному теплообразованию внутри шин. Наибольшую проблему это создает для шин с диагональной конструкцией каркаса.

В летний период температура 100 °С и более — не редкость. Мы знаем это или догадываемся об этом, но не совсем понимаем к чему это может привести.

Наверное, будет не лишним привести несколько потенциальных проблем, которые возникают при длительном воздействии высоких температур (более 120 °С):

1. Существует вероятность разрушения серных связей в вулканизованной резине, что приводит к возникновению микротрещин в различных слоях каркаса. Наиболее проблемными

являются внутренние слои каркаса и слои между каркасом и протектором. Возникшие микротрещины с течением времени увеличиваются, сами собой являясь катализатором нарастания температуры. Перегрев приводит к отслоениям и, в конечном итоге, к разрушению самой шины.

2. В диагональных шинах — длительное воздействие высокой температуры снижает такой показатель, как разрывная нагрузка. Необратимые потери прочности капронового корда при длительном воздействии высокой температуры составляют 2-4%.

Однако нужно учитывать и тот факт, что существуют так называемые «обратимые потери», т. е. характеристики, которые первоначально резко снижаются с последующим восстановлением параметров.

Например, при резком повышении температуры и кратковременном воздействии 120 °С на нити капронового корда обратимые потери могут составить до 30% прочности, что может быть опасно при резких механических воздействиях (удары о неровности дорожного покрытия при движении загруженного самосвала, наезды на просыпи.)

3. Нарушение адгезии резин к металлокорду в шинах с цельнометаллокордным каркасом (ЦМк). радиальные шины ЦМк менее подвержены нагреву в процессе эксплуатации под нагрузкой. Однако они более чувствительны к высоким температурам вследствие опасности разрушения резин, непосредственно прилегающих к металлу (нарушение адгезии). критической считается температура 90-95 °С.

Сложно рассказать неподготовленному человеку в рамках одной статьи все нюансы, которые присутствуют при профессиональной эксплуатации крупногабаритных шин. Здесь мною перечислены только основные аспекты, на которые мы обращаем внимание при работе с предприятиями.

И, возможно, моя цель — донести нашим коллегам, работающим на ответственных постах горнодобывающих предприятий, следующую мысль: прогресс не стоит на месте.

То, что сегодня нам кажется необязательным и несущественным, дорогостоящим в перспективе становится практически обязательным атрибутом современного предприятия. и выбор шины, которую мы поставим в конечном итоге на самосвал, не ограничивается только ценой.

Дёшево – не значит хорошо!

127018, г. Москва, проезд Марьиной Рощи 3-й, 40, стр. 1

факс: +7 (495) 221-04-17

Текст: Юрий Воронков, генеральный директор ООО «ТК Раут»

Источник